Welcome: ООО «Автоматизированное Оборудование Сучжоу Bricmaker»

1. Краткое описание

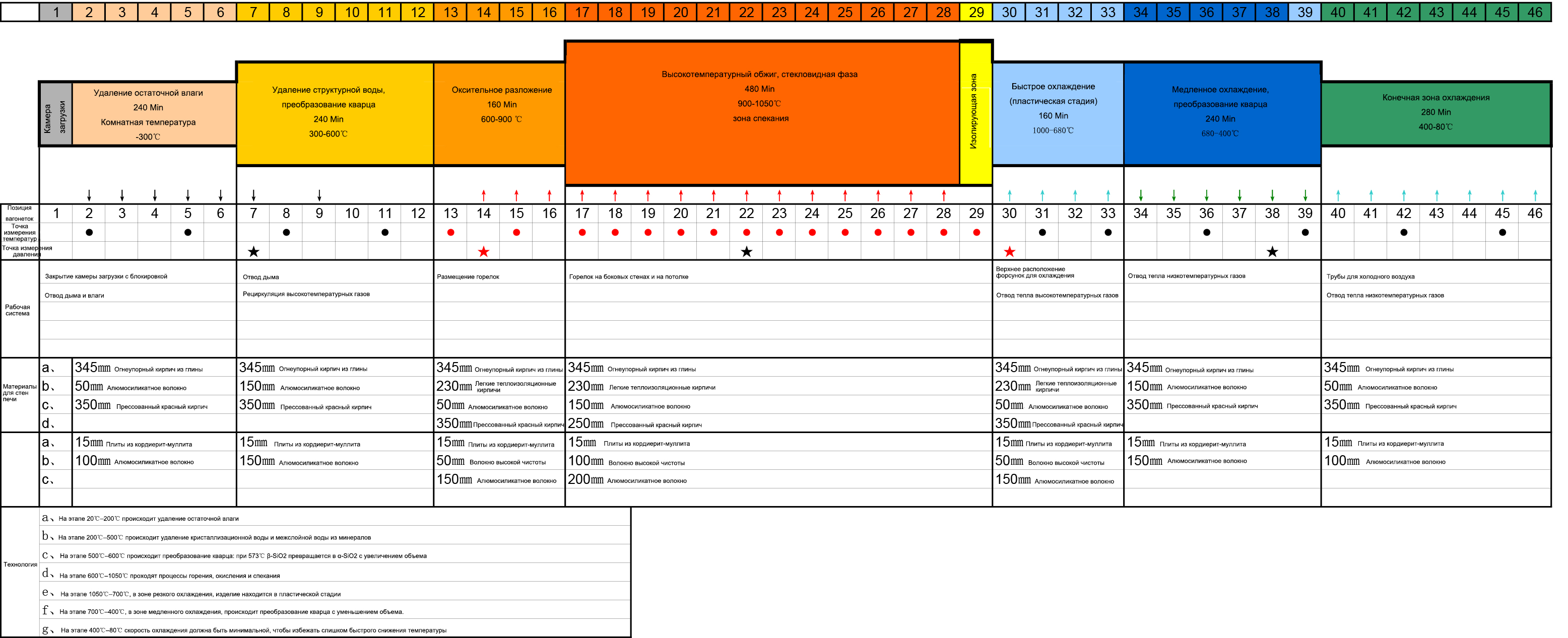

Туннельная печь для обжига глиняного кирпича является наиболее популярной термической печью благодаря своей непрерывной работе, стабильным тепловым параметрам, высокой производительности и стабильному качеству продукции. По сравнению с традиционной туннельной печью с внешним подогревом, эта модель имеет более широкое поперечное сечение и сокращенный цикл обжига. Туннельная печь для обжига глиняного кирпича состоит из корпуса печи, вагонеток и транспортировочных устройств, системы горения, системы вентиляции и системы управления.

|

S/N |

Проекты |

Ед. |

Параметры |

Примечание |

|

1 |

Тип печи |

|

Туннельная печь с плоским сводом |

|

|

2 |

Применение |

|

Глиняный кирпич |

Пустотелый кирпич |

|

3 |

Производительность в день |

pcs |

≥70,000 |

400x200x200mm |

|

4 |

Длина печи |

m |

162.8 |

|

|

5 |

Ширина внутри печи |

mm |

8600 |

|

|

6 |

Размер вагонетки |

mm |

3600x8600 (LxW) |

|

|

7 |

Размер вагонетки |

set |

45 (Внутренности вагонетки) |

Всего 68 |

|

8 |

Вес каждого вагонеток |

pcs |

2160 |

Около 22 тон 22 tons |

|

9 |

Установленный загрузочный вес |

mm |

2050 |

Проектирован 10 слоев |

|

10 |

Состав воды перед заходом в печь |

% |

3~5 |

|

|

11 |

Температура обжига |

℃ |

950-1050 |

Спроектиован 1150 ℃ |

|

12 |

Тип топливо |

|

Тяжелое масло |

Калорийность:. Около 9500~10000 kcal/kg |

|

13 |

Цикл обжига |

H |

24-40 Можно настроить |

Спроектирован 31.5H |

|

14 |

Процент качественной продукции при обжига |

% |

≥98 |

|

|

15 |

ед. Энергопотребляемость |

kca/kg |

≤350 |

|

|

16 |

Технология |

|

Двухступенчатый обжиг, автоматическая сушка со стеллажом |

|

|

17 |

Метод отвода дыма |

|

Механический |

|

|

18 |

Метод управления |

|

Система автоматического смарт управления PLC/PID , Система управления IPC |

|

3.1 Печь

Используется трубопроводная система циркуляции тяжелого масла. Тяжелое масло подается из нагревателя через главный трубопровод и распределяется по группам горелок. Непотребленное масло возвращается через обратный клапан и трубопровод в резервуар (или к масляному насосу), образуя замкнутую циркуляцию.

Тяжелое масло подается из резервуара в кольцевую главную магистраль с помощью насоса. На магистрали установлен датчик давления, который при снижении давления ниже допустимого значения подает сигнал и прекращает подачу топлива. Каждая группа горелок подключена к кольцевой магистрали. Топливо поступает через фильтры, клапаны и регуляторы расхода, а затем через ручные клапаны и фильтры в горелки.

Используются высокоскоростные горелки верхнего обжига, размещенные между штабелями кирпича с шагом 1800 мм. В зоне предварительного нагрева предусмотрено 4 группы горелок (8 рядов, 48 штук), каждая оснащена системой автоматического розжига, датчиком пламени, электромагнитным и игольчатым клапанами. В зоне обжига 24 группы горелок (24 ряда по 192 штуки на крыше и 4 группы по 16 штук на боковых стенах). Все горелки управляются централизованной компьютерной системой.

Система состоит из вытяжных вентиляторов, опорных конструкций, трубопроводов и электрических заслонок. Газ с низкой температурой и высокой влажностью проходит через ответвления, а затем через главный трубопровод и вентилятор, выбрасывается через дымоход или направляется в систему рекуперации тепла для питания сушильной печи. С конца зоны обжига начинается зона быстрого охлаждения с 5 рядами по 40 форсунок. Система рекуперации тепла (два вентилятора: для высоких и низких температур) состоит из зон низкотемпературной и высокотемпературной рекуперации. Низкотемпературная часть восстанавливает тепло до 650℃ (температура 200-250℃), высокотемпературная - до 400℃. После смешивания воздуха обеих частей он направляется в сушильную печь. Для обеспечения дополнительного источника тепла в случае недостатка тепла предусмотрена масляная горячевоздушная печь. Перед и после зоны охлаждения установлены три осевых вентилятора для нагнетания воздуха под вагонетки. Перед и после зоны предварительного нагрева установлен один осевой вентилятор для отвода тепла под вагонетками, с подачей горячего воздуха в систему рекуперации тепла.

Имя: General Manager

мобильный:+8613151630928

Тел.:+8613222235952

Whatsapp:+8613222235952

Почта:sales@bricmaker.com

Добавлять: Китай, провинция Цзянсу, город Чжанцзяган, улица Восточная Лай Хуаю, дом 1.

We chat